Motivation

Die zunehmende Lärmbelastung im urbanen Raum macht es notwendig, nachhaltige Materialien auch für die Raumakustik neu zu denken. (Astrauskas et al., 2020) Herkömmliche Akustikmaterialien bestehen oft aus Kunststoffschaum und sind schwer recyclebar. In Silent Silhouettes wird der Baustoff Ton exemplarisch untersucht – ein traditionsreicher Baustoff, der in der Architektur aktuell wieder verstärkt eingesetzt wird. Während seine klimaregulierenden und hygrothermischen Eigenschaften umfassend dokumentiert sind, ist über sein akustisches Potenzial bislang wenig bekannt. (Fischer et al., 2021) Genau hier setzt die Arbeit an und erforscht die Möglichkeiten, Ton durch additive Fertigung zu einem wirksamen Schallabsorber weiterzuentwickeln.

Hintergrund

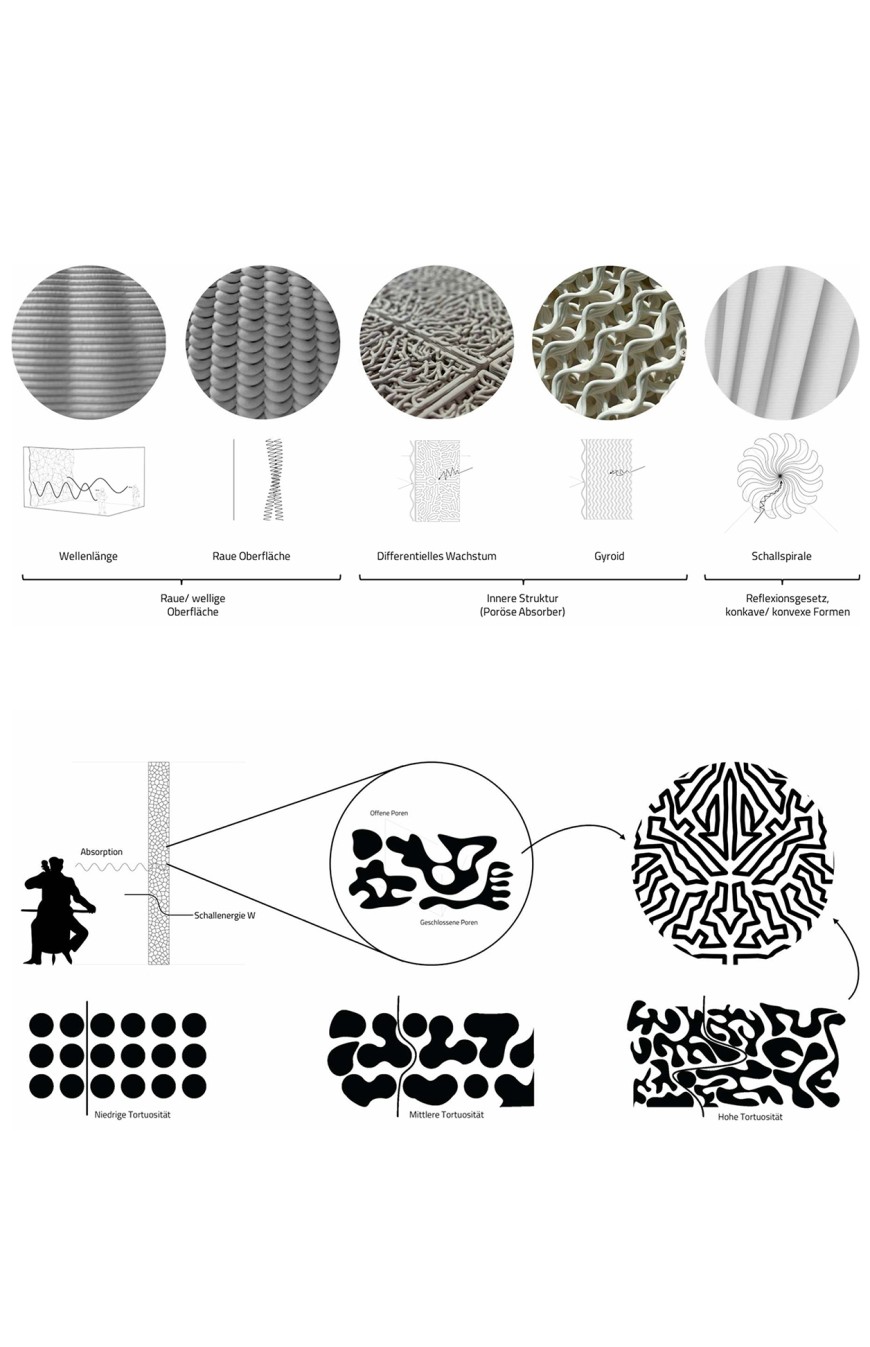

Im Rahmen einer umfassenden Recherche wurden sowohl der Stand der Forschung zu additiv gefertigten Tonstrukturen als auch die akustischen Eigenschaften anderer poröser Materialien untersucht. Daraus wurden akustische Strukturen abgeleitet, die nicht aufgrund des Materials, sondern ihrer Geometrie akustisch wirksam sind.

Mit einer Dichte von 1.800 bis 2.200 kg/m³ sowie einem mittleren Schallabsorptionskoeffizienten von 30 % weist Ton zunächst keine schallabsorbierenden Eigenschaften auf und fällt somit laut der Norm DIN EN ISO 11654 in die zweitschlechteste der insgesamt sechs Klassen als Akustikabsorber. (DIN EN ISO 11654: 2018-05)

Die Forschung bestätigt aber den Einfluss der Geometrie auf die Schallabsorption. (Setaki et al., 2014) Hierbei wird die Additive Fertigung betrachtet, die es ermöglicht, individuelle und komplexe Strukturen zu erstellen. (Suárez and Espinosa, 2020)

Während sich durch die fehlenden Schallabsorptionseigenschaften keine materialbedingten Vorteile ergeben, bietet die Struktur, die sich durch das Additive Fertigungsverfahren ergibt, großes Potenzial. Die Idee, eine poröse absorbierende Struktur durch Ton-3D-Druck herbeizuführen, wurde ein zentraler Baustein dieser Arbeit. Besonderes Augenmerk lag auf der Frage, wie die sogenannte Tortuosität – also die Verschlungenheit der inneren Porenstruktur – die Schallabsorption beeinflusst und wie diese geometrisch umgesetzt werden kann.

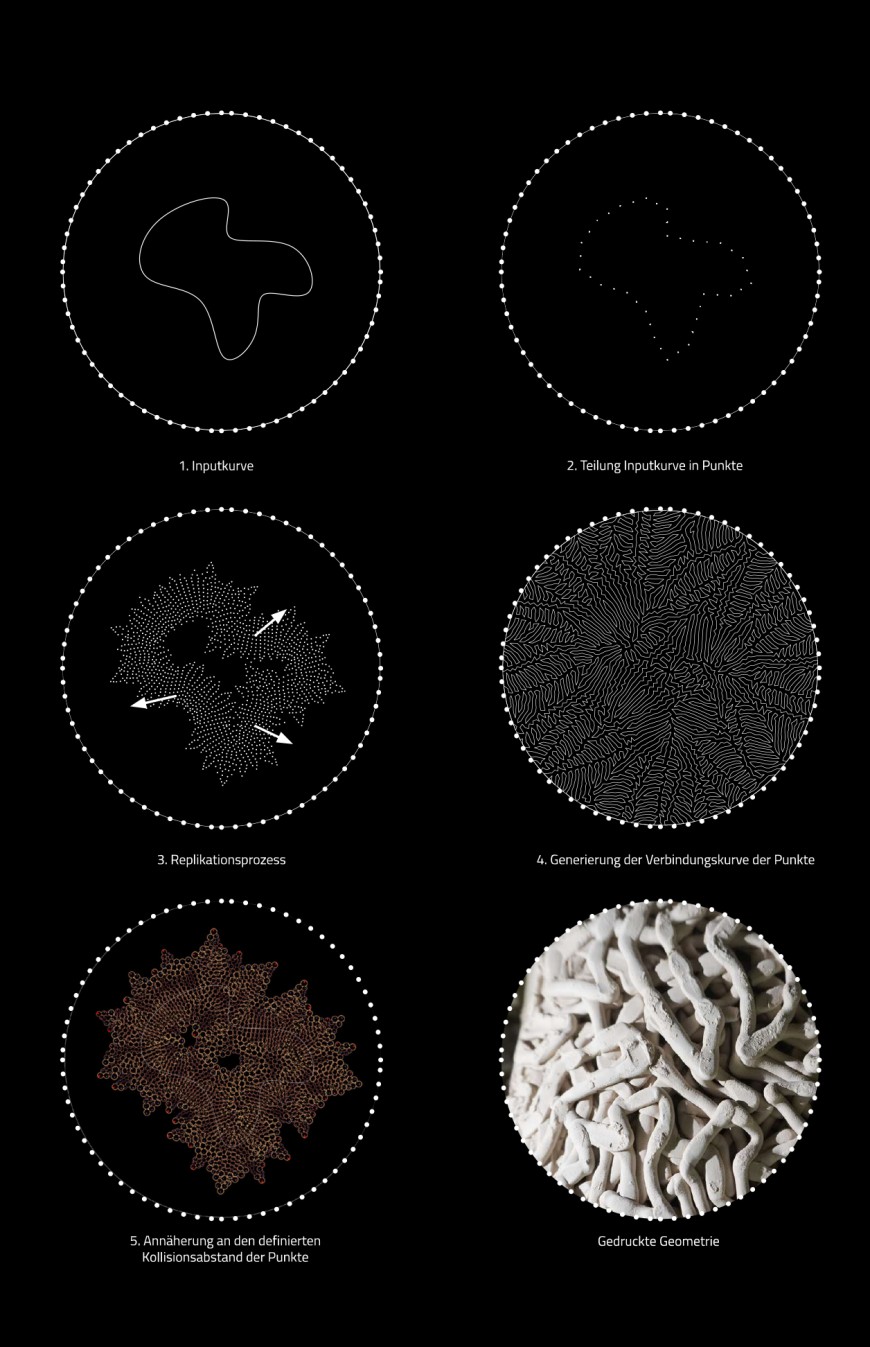

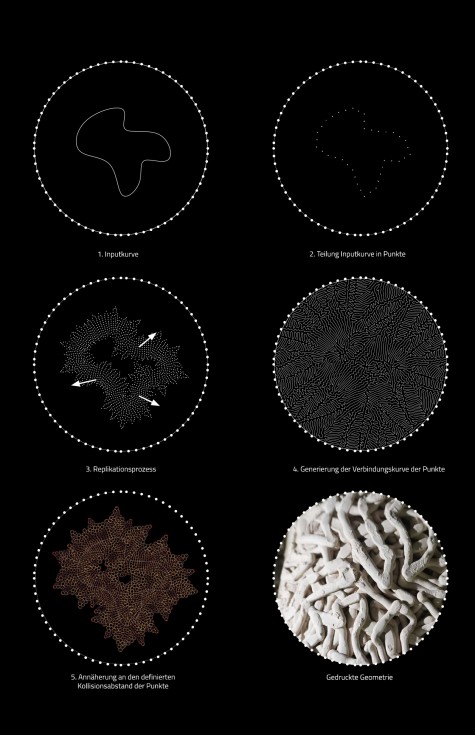

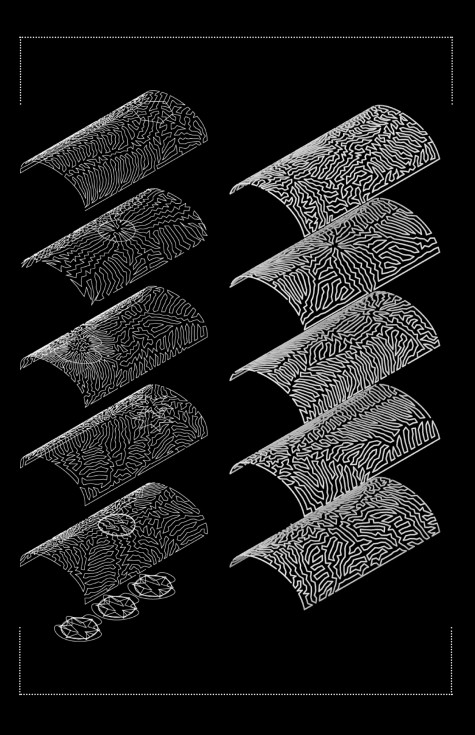

Differentielles Wachstum

Ein zentrales Werkzeug des Projekts ist ein Algorithmus, der das Prinzip des differentiellen Wachstums nutzt. Ausgangspunkt bildet eine Kurve, die in Punkte unterteilt wird und in einem Replikationsprozess neue Verzweigungen hervorbringt. Dadurch entsteht eine kanalartige Struktur, die zusammenhängende Poren erzeugt und somit geschlossene vermeidet. Werden mehrere dieser Kurvensysteme übereinandergelegt, entwickelt sich ein komplexer dreidimensionaler Porenraum. Zur Optimierung der Überlagerung, sowie zur Vermeidung von Sollbruchstellen wurde ein Syntax entwickelt, der mit unterschiedlichen Kurven Inputs und Platzierungen arbeitet. Die Geometrie weist folglich eine hohe Tortuosität auf, die sich nachweislich positiv auf die akustische Wirksamkeit auswirkt und zugleich besonders für die Additive Fertigung mit Ton geeignet ist.

Formfindung

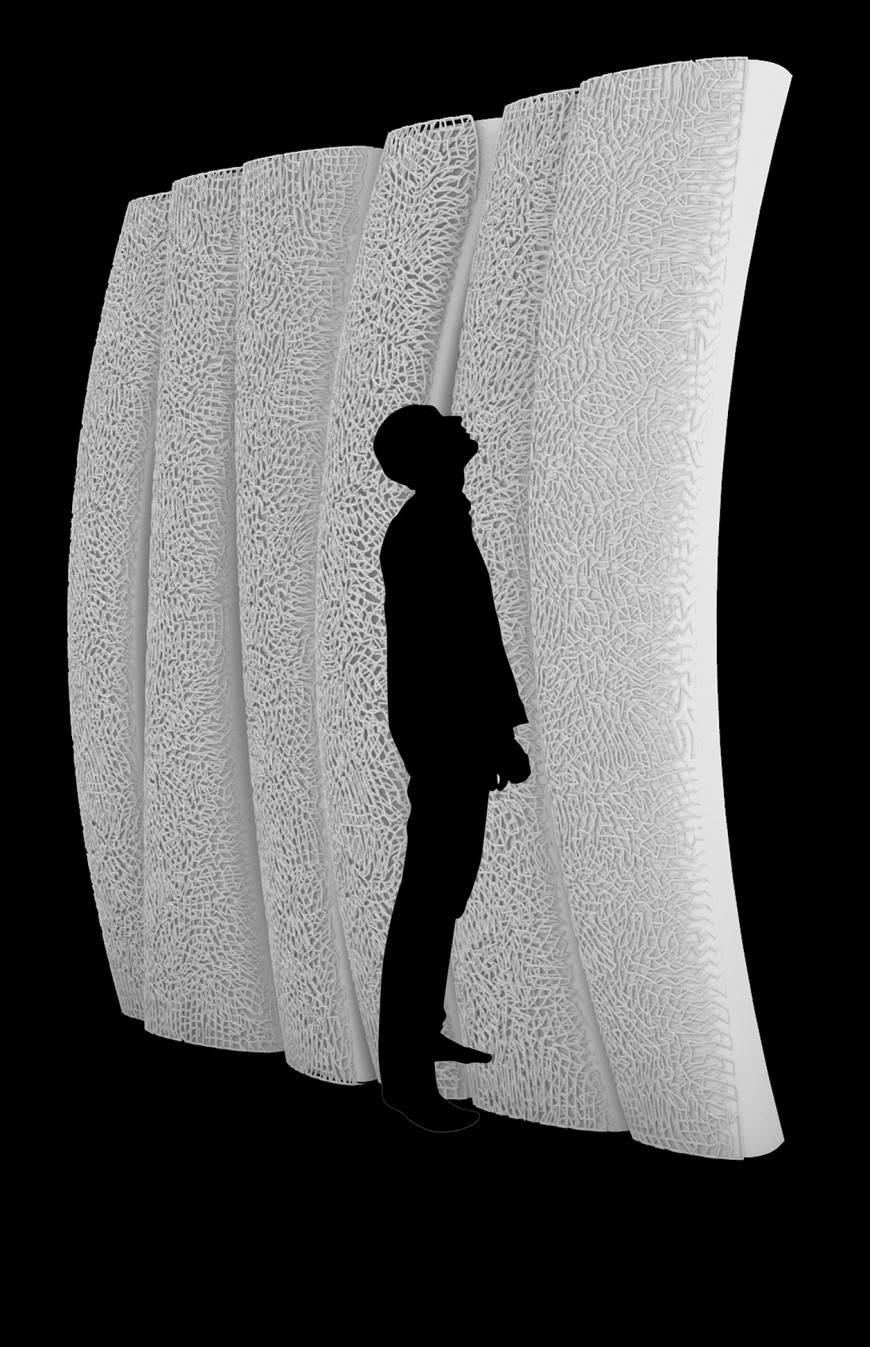

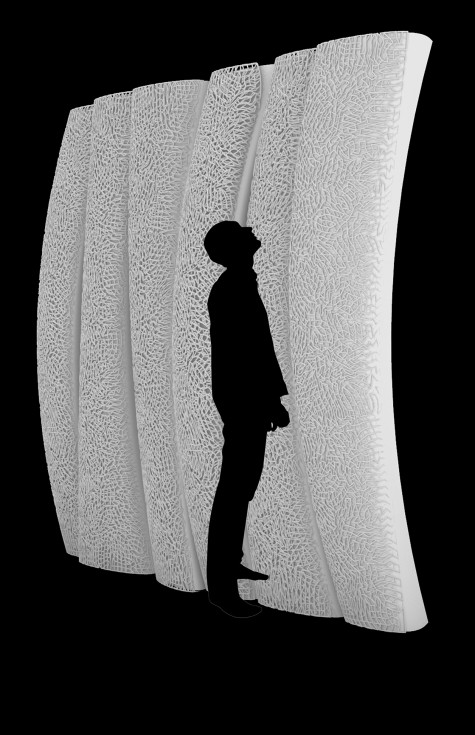

Die Gestalt des Prototyps entstand aus der Verbindung zweier akustischer Prinzipien. Zunächst wurde eine materialsparende und selbsttragende Hauptstruktur entwickelt, die aus alternierenden konkaven und konvexen Kurven besteht. Schmale vertikale Öffnungen leiten den Schall gezielt ins Innere, wo er durch mehrfache Reflexion geschwächt wird. Zum anderen wurde dieses System mit der porösen Geometrie des differentiellen Wachstums kombiniert, die den Schall an genau den Stellen absorbiert, an denen er sich zuvor gebündelt hatte. Auf diese Weise entstand eine selbsttragende, akustisch wirksame Geometrie, die trotz reduziertem Materialeinsatz eine hohe Absorptionsfläche erzielt.

Prototyp

Da das Wachstumsmuster nur in liegender Position stabil druckbar war, musste von einer ganzheitlichen Fertigung in einem einzigen Druckprozess abgesehen werden. Der verwendete Ton- 3D-Drucker (WASP 40100) war hinsichtlich Bewegungsfreiheit und Düsenführung nicht in der Lage, die entworfene Geometrie in ihrer Komplexität abzubilden. Aus diesem Grund wurden Hauptstruktur und Wachstumsmuster separat produziert und nach einer dreitägigen Trocknungsphase durch Verschlickerung zusammengefügt und anschließend gebrannt. Für den Druck des Wachstumsmusters wurde ein spezieller Druckpfad entwickelt, der ein nicht-planares Drucken mit einer vertikal gestellten Düse ermöglicht

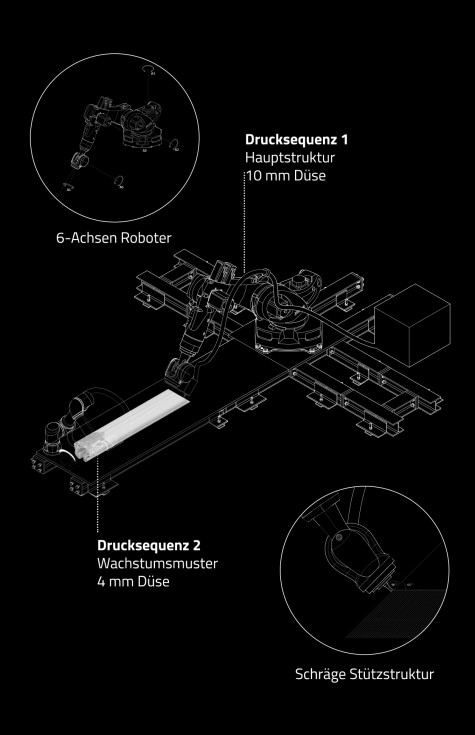

Skalierte Fertigung

Im Unterschied zu dem für den Prototyp eingesetzten 3D-Drucker ermöglicht der sechsachsige Industrieroboter das Drucken nicht-planarer Pfade mittels einer seitlich gestellten Druckdüse. Die Fertigung erfolgt in zwei aufeinanderfolgenden Drucksequenzen: Zunächst wird die Hauptstruktur mit einer großkalibrigen Düse (Durchmesser ca. 10 mm) hergestellt. Da das Wachstumsmuster lediglich in niedriger Auflösung gute Schallabsorptionsgrade erzielt, wird dieses in einem zweiten Schritt mithilfe einer feineren Düse mit einem Durchmesser von 4 mm direkt auf die zuvor gedruckte Hauptstruktur appliziert. Auch die Hauptstruktur selbst wird in einer 45 Grad geneigten Ebene gefertigt, um eine materialeffiziente Geometrie zu erzeugen, die ohne zusätzliche Stützstrukturen auskommt. Diese Methode wurde bereits von Wüthrich et al. (2021) vorgestellt und in der Praxis beispielsweise von The New Raw (2025) angewandt. Die modularen Bauteile eignen sich hervorragend für die Vorfertigung, was sowohl eine höhere Produktionsqualität als auch eine zeit- und kosteneffiziente Umsetzung ermöglicht.

Messungen

Die Messungen wurden im AkustikLAB des Instituts SAM der TU Darmstadt durchgeführt. Im Impedanzrohr zeigten sich deutlich höhere Absorptionswerte für feinporige Proben, die mit kleineren Düsen hergestellt wurden. Gebrannte Strukturen erreichten dabei Spitzenwerte von bis zu 86 Prozent bei einer Frequenz von 1600 Hertz. Ergänzende Messungen im Hallraum bestätigten die Wirksamkeit. Besonders im Frequenzbereich zwischen 500 und 1000 Hertz, der für die Raumakustik von Bedeutung ist, erzielte der Prototyp Absorptionswerte von bis zu 84 Prozent. Damit erwies sich die Geometrie sowohl im Labormaßstab als auch im architektonischen Maßstab als leistungsfähig.

Ausblick

Erste Pilotprojekte im Bereich des 3D-Drucks von Gebäuden zeigen bereits das architektonische Potenzial additiver Fertigung. Der in Silent Silhouettes entwickelte Ansatz knüpft daran an, indem er den Wandaufbau um eine akustisch wirksame Schicht erweitert. Künftige Wandkonzepte könnten so nicht nur materialeffizient und strukturell stabil, sondern zugleich raumakustisch optimiert sein.

Mit dieser Arbeit entsteht ein Prototyp, der akustische und ästhetische Funktionen vereint. Die Kombination aus Hauptstruktur und porösem Wachstumsmuster zeigt, dass sich mit rein keramischem Material eine wirksame, kreislauffähige Alternative zu gängigen Akustikschäumen entwickeln lässt. Silent Silhouettes macht sichtbar, wie additive Fertigung, Materialforschung und akustisches Design zusammengeführt werden können, um die Baupraxis nachhaltiger zu gestalten.

References

Astrauskas, T., Januševiˇcius, T. and Grubliauskas, R. (2021). Acoustic Panels Made of Paper Sludge and Clay Composites. In: Sustainability, 13 (2).

DIN EN ISO 11654: 2018-05. Akustik – Bewertung von Schallabsorptionsgraden.

Fischer, H., Salonen, T., Mitterböck, M. and Korjenic, A. (2020). Untersuchung der hygrothermischen Eigenschaften eines ökologischen Bodenaufbaus aus Lehm. Bauphysik, 42(3).

Setaki, F., Tenpierik, M., Turrin, M., and van Timmeren, A.(2014). Acoustic absorbers by additive manufacturing. In: Building and Environment, 72.

Suárez, L. and Espinosa, M. M.(2020). Assessment on the use of additive manufacturing technologies for acoustic applications. In: The International Journal of Advanced Manufacturing Technology.

Wüthrich, M., Elspass, W.J., Bos, P., Holdener, S. (2021). Novel 4-Axis 3D Printing Process to Print Overhangs Without Support Material. In: Meboldt, M., Klahn, C. (eds) Industrializing Additive Manufacturing. AMPA 2020. Springer, Cham. https://doi.org/10.1007/978-3-030-54334-1_10

Supervision

Prof. Dr. -Ing. Oliver Tessmann

Max Eschenbach Dipl. Des.

Acknowledgement

Ich danke Prof. Oliver Tessmann und Max Eschenbach herzlich für ihre hilfreichen Beiträge während der Kritiken.

Ein besonderer Dank geht ebenfalls an Ali Mohaved und Robert Feldmann vom Fachgebiet SAM für die Bereitstellung und Unterstützung der Messungen im Hallraum und im Impedanzrohr.