Myzel, die wurzelähnliche Struktur von Pilzen, wird in der Architekturforschung und in ersten praktischen Projekten erforscht. Der Stand der Technik ist meist entweder die Verwendung als druckaktives Blockmaterial (Heisel et al., 2017) oder als nicht-strukturelles Verkleidungs- und Innenausstattungsmaterial (Vandelook et al., 2023). Erste Demonstratoren von Myzelverbundwerkstoffen werden von Forschungsinstituten wie der Royal Danish Academy of Fine Arts (Rigobello et al., 2022) und der Universität Kassel/KIT/ KU Leuven (Özdemir et al., 2022) gezeigt. In seiner Dissertation versucht Mirko Dutschke, über reine Druckstrukturen hinauszugehen, indem er mehrschichtige Myzel-Textil-Verbundelemente entwickelt, die in der Lage sind, Zuglasten aufzunehmen.

Hintergrund

Das Baumaterial Myzel ist ein lebender und wachsender Organismus. Dadurch unterscheidet sich die Arbeit mit ihm grundlegend von der Arbeit mit Holz beispielsweise. Das Wachstum des Myzels erfordert kontrollierte Umwelt- und Nährstoffbedingungen. Mirko verwendet einen holzzersetzenden Pilz namens Ganoderma lucidum. Er wächst am besten auf Holzwerkstoffen. Das macht Buchenholz zu einem idealen Substrat.

Das Holz wird befeuchtet und in einem Autoklaven oder Ofen sterilisiert, bevor die Myzelbrut hinzugefügt wird. Diese Mischung wird im Inkubator kolonisiert und wächst, wobei ein dichtes Netz von Faserwurzeln im Substrat entsteht. Dieser Schritt ist wichtig, um die Wachstumszeit des nächsten Schritts zu verkürzen.

Nach etwa einer Woche im Brutschrank wird das Substrat in kleinere Stücke zerlegt, in die Form gefüllt und für acht bis zehn Tage wieder in den Brutschrank gestellt. In diesem Schritt wird das Myzel geformt und die endgültige Komponente hergestellt.

Nach der Entnahme aus der Form wird das Stück getrocknet, wodurch das Mycelium abgetötet wird.

Materialforschung

Um das Ziel eines Myzelmaterials zu erreichen, das Zugkräften standhalten kann, muss es mit einer Textilverstärkung kombiniert werden. Mirko testete mehrere Kombinationen aus Textil- und Mycelschichten. Die erfolgreichste Variante ist ein Stapel aus Leinen, Myzel, Jutefilz und Myzel. Die Filzschicht wird benötigt, um die Feuchtigkeit und den Sauerstofffluss durch das Stück zu regulieren. Sie wird als „Atmungsschicht“ bezeichnet.

Das zweite Ziel ist der Verzicht auf Plastikformen, die üblicherweise bei der Myzelzucht verwendet werden. Dies wird erreicht, indem der gefüllte Textilstapel in einem Holzrahmen befestigt wird, der mit einer Schnur gespannt ist. Mit dieser Methode hat Mirko zwei Prototypen aus Verbundwerkstoff geschaffen, die im Vergleich zu den unverstärkten Myzelelementen erhebliche Biege- und Zugkräfte aufnehmen können.

Außere Einflüsse

Mirkos Experimente haben gezeigt, wie wichtig die Umweltfaktoren für die Züchtung von Myzelkomponenten sind. Der Verzicht auf Plastikformen macht es noch wichtiger, kontrollierte Wachstumsbedingungen zu schaffen. Niedrige Luftfeuchtigkeit und Temperatur behindern das Wachstum und trocknen das Substrat aus. Bei niedriger Luftfeuchtigkeit und optimaler Temperatur beginnt das Myzel mit dem Wachstum des Fruchtkörpers, der an den dunklen Flecken auf der Oberfläche zu erkennen ist.

Bei idealen Wachstumsbedingungen entsteht eine weiße, camembertartige Oberfläche.

Design

Der Galerieraum im ersten Stock der Architekturabteilung bietet verschiedene Interaktionsmöglichkeiten der Mycel-Elemente mit der bestehenden Struktur. Der offene Raum bietet Einblicke aus verschiedenen Perspektiven und auch von oben.

Um das Objekt im Raum anzuordnen, wurde ein 3D-Scan auf Basis von Photogrammetriedaten erstellt. Dies ermöglicht es, die räumliche Wirkung zu jedem Zeitpunkt des Entwurfsprozesses zu überprüfen und sicherzustellen, dass sich der Entwurf mit seinen Proportionen gut in den bestehenden Raum integriert.

Die vorhandene Struktur wurde in den Entwurf mit einbezogen. Der Demonstrator wird durch die Befestigung an einem Balken exponiert, was den Fokus auf die Tragstruktur lenkt und die Materialeigenschaften hervorhebt. Die Fähigkeit, Druck- und Zugkräfte zu übertragen, ist eine einzigartige Eigenschaft des Mycelium Textile Composite.

Zwischen den beiden freitragenden Mycelium-Verbundträgern ist ein Leinendach gespannt. Die textilen Komponenten des Mycels sind an Holzkonsolen befestigt, die die Elemente ausrichten und mit den Montageschienen an der Unterseite der Betonbalken verbinden. Zusätzlich mussten wachstumsbedingte Unterschiede in der Form der Balken ausgeglichen werden.

Um den Entwurfsprozess zu vervollständigen, wurde die Form des Trägers in Rhino mit Hilfe einer Kangaroo-Physiksimulation von vorgespannten Membranen überprüft.

Mycelium Textil Workflow

Die Verwendung von Textilverstärkungen verändert den herkömmlichen Arbeitsablauf, bei dem Myzel/Substrat-Gemisch in eine Form gegossen wird. Er muss an die Arbeit mit den großen mehrteiligen Textilelementen angepasst werden. Stattdessen wird das Substrat zusammen mit destilliertem Wasser mit einem Mischer zu einer Paste zerkleinert. Dabei ist darauf zu achten, dass die Temperatur im Mischer 26°C nicht überschreitet. Die Paste wird dann zwischen die Textillagen gegossen.

Das Myzel wächst durch die Schichten hindurch und verbindet sie miteinander. So entsteht ein stabiles Teil, das die Eigenschaften des Myzels mit denen des Gewebes verbindet.

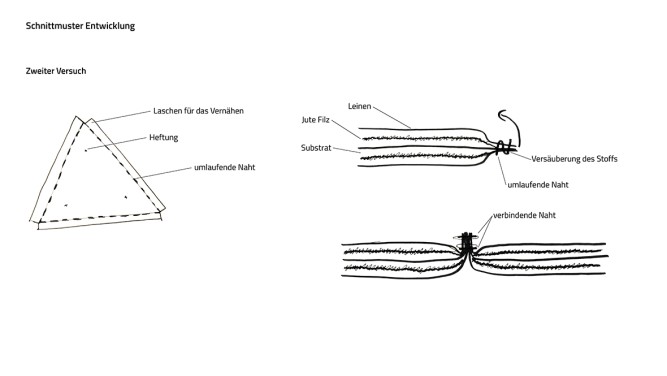

Entwicklung Schnittmuster

Auf der Grundlage des Entwurfs müssen die Leinen- und Jutefilzschichten zugeschnitten werden. Dazu ist ein Schnittmuster erforderlich, das auf den Abmessungen des Entwurfs basiert. Dies wird erreicht, indem das Objekt aufgefaltet wird und den einzelnen Stücken parametrisch Laschen und Sägewege hinzugefügt werden.

Erste Versuche haben gezeigt, dass das Zusammennähen der Teile der zeitaufwändigste Schritt ist. Werden die Teile vor dem Sterilisieren mit einer Nähmaschine zusammengenäht, verkürzt sich die erforderliche Zeit um etwa 75 %.

Produktion

Die Herstellung des Demonstrators beginnt mit der Einrichtung des Inkubators. Dazu trennte Mirko eine Ecke einer Garage mit Plastikplanen ab, um einen Pufferraum zu schaffen. In diesem Raum platzierte er einen Inkubator für die Substratbeutel sowie den Rahmen, in den die gefüllten Textilbahnen eingespannt werden.

Empfohlener externer Content

Wir haben für Sie einen externen Inhalt von YouTube ausgewählt und möchten Ihnen diesen hier zeigen. Dazu müssen Sie ihn mit einem Klick einblenden. Mit einem weiteren Klick können Sie den externen Inhalt jederzeit ausblenden.

Ich bin damit einverstanden, dass mir externe Inhalte von YouTube angezeigt werden. Dadurch ist es möglich, dass personenbezogene Daten an Drittplattformen übermittelt werden. Weitere Informationen finden Sie in unserer Datenschutzerklärung.

Der Rahmen besteht aus Aluminiumprofilen, die eine präzise Ausrichtung ermöglichen. Außerdem wird ein stabiles Material benötigt, um die textilen Elemente in ihrem nassen, schweren Zustand zu stützen.

Außerdem zwingt es das Objekt während des Trocknens in die vorgesehene Form, so dass die Abmessungen genau eingehalten werden, wenn Präzision gefragt ist.

Aufbau

Der Demonstrator wurde in der ersten Etage des Fachbereichs Architektur der TU Darmstadt aufgestellt. Zur Befestigung wurde eine Reihe von Ösen verwendet, die an der Unterseite eines Balkens angebracht waren. In die Holzrahmen der Balken wurden Haken geschraubt, an denen die Elemente in die Ösen gehängt wurden.

Das Gewebe wird provisorisch an den beiden Balken befestigt und dann von der Spitze zum Boden hin gespannt. Es war wichtig, mit dem schwächeren Balken zu beginnen, um das Material nicht zu überlasten. Der zweite Balken war stabil und konnte die Zugkräfte problemlos bewältigen.

Um das Gewebe zwischen den Trägern in Zukunft wiederverwenden zu können, verzichtete Mirko darauf, es zu schneiden und steckte stattdessen die überstehenden Seiten in die Träger, bevor er sie befestigte.

Die gesamte Montage konnte von einer Person durchgeführt werden.

Empfohlener externer Content

Wir haben für Sie einen externen Inhalt von YouTube ausgewählt und möchten Ihnen diesen hier zeigen. Dazu müssen Sie ihn mit einem Klick einblenden. Mit einem weiteren Klick können Sie den externen Inhalt jederzeit ausblenden.

Ich bin damit einverstanden, dass mir externe Inhalte von YouTube angezeigt werden. Dadurch ist es möglich, dass personenbezogene Daten an Drittplattformen übermittelt werden. Weitere Informationen finden Sie in unserer Datenschutzerklärung.

Outlook

Bauteile im Inneren von Gebäuden sind ständigen Veränderungen und Sanierungen unterworfen. Die Geschwindigkeit dieser Veränderung hängt von ihrer Nutzung ab. Betrachtet man ein Gebäude nach dem Prinzip der „Shearing Layers“ von Fran Duffy und Steward Brand (Stewart, 2007), so ist ein Gebäude in sechs Schichten unterteilt: den Standort, die Struktur, die Haut, die Dienstleistungen, das Raumprogramm und die Ausstattung.

Vergleicht man die Materialanforderungen für jede Schicht mit den Eigenschaften der textilen Verbundwerkstoffe von Mycelium, so eignen sich der Raumplan und die Ausstattungsschicht für die Herstellung aus textilen Verbundwerkstoffen von Mycelium. Der schnellere Renovierungszyklus eignet sich für ein Material, das in einem Kreislaufverfahren wiederholt verwendet werden kann.

Gips, ein wichtiges Material für den Innenausbau von Gebäuden, ist aufgrund einer Kombination aus ökologischen, wirtschaftlichen und geopolitischen Faktoren von einer möglichen Verknappung bedroht. Die natürlichen Gipsreserven sind erschöpft. Daher werden 55 % des jährlichen Gipsbedarfs in Deutschland durch sogenannten REA-Gips gedeckt. REA steht für Rauchgasentschwefelungsanlagen. Bei der Reinigung von Abgasen, zum Beispiel aus Braunkohlekraftwerken, reagieren Calciumverbindungen mit dem im Abgas enthaltenen Schwefeldioxid zu Gips. Diese synthetische Gipsproduktion ist jedoch rückläufig, da viele Länder auf erneuerbare Energien umstellen. Außerdem ist das Gipsrecycling aufgrund logistischer Herausforderungen und Verunreinigungsproblemen nach wie vor begrenzt. Umweltbedenken wie die Zerstörung von Lebensräumen, Wasserverschmutzung und Kohlenstoffemissionen aus dem Gipsabbau und der Gipsverarbeitung haben zu strengeren Vorschriften geführt, die das Angebot weiter einschränken könnten. Daher ist es an der Zeit, nach alternativen Materialsystemen zu suchen.

Referenzen

Heisel F., Schlesier K., Lee J., Rippmann M., Saeidi N., Javadian A., Hebel D.E. and Block P. (2017). Design of a load-bearing mycelium structure through informed structural engineering. In Proceedings of the world congress on sustainable technologies (WCST) (pp. 1-5).

Özdemir, E., Saeidi, N., Javadian, A., Rossi, A., Nolte, N., Ren, S., Dwan, A., Acosta, I., Hebel, D. E., Wurm, J., & Eversmann, P. (2022). Wood-Veneer-Reinforced Mycelium Composites for Sustainable Building Components. Biomimetics, 7(2), 39. https://doi.org/10.3390/biomimetics7020039

Rigobello, A., Colmo, C., & Ayres, P. (2022). Effect of composition strategies on mycelium-based composites flexural behaviour. Biomimetics, 7(2), 53.

Stewart, B. (2007). Shearing Layers. In Urban Design Reader(pp. 302-306). Routledge.

Vandelook, S., Elsacker, E. V., Peeters, E., & Despret, V. (2023). Regeneration. In 18th International Architecture Exhibition-La Biennale di Venezia.

Acknowledgement

Ich danke, Prof. Dr.- Ing. Oliver Tessmann, Dr. Nadja Gaudillière und Max Eschenbach herzlich für ihre hilfreichen Beiträge während der Kritiken.

Ein besonderer Dank geht an Adrien Rigobello, der mich in das Gebiet des Mycels einführte und alle meine Fragen auf dem Weg dorthin beantwortete.