Multi-Material hollow-strands by Blow Extrusion (BX) 3D Printing

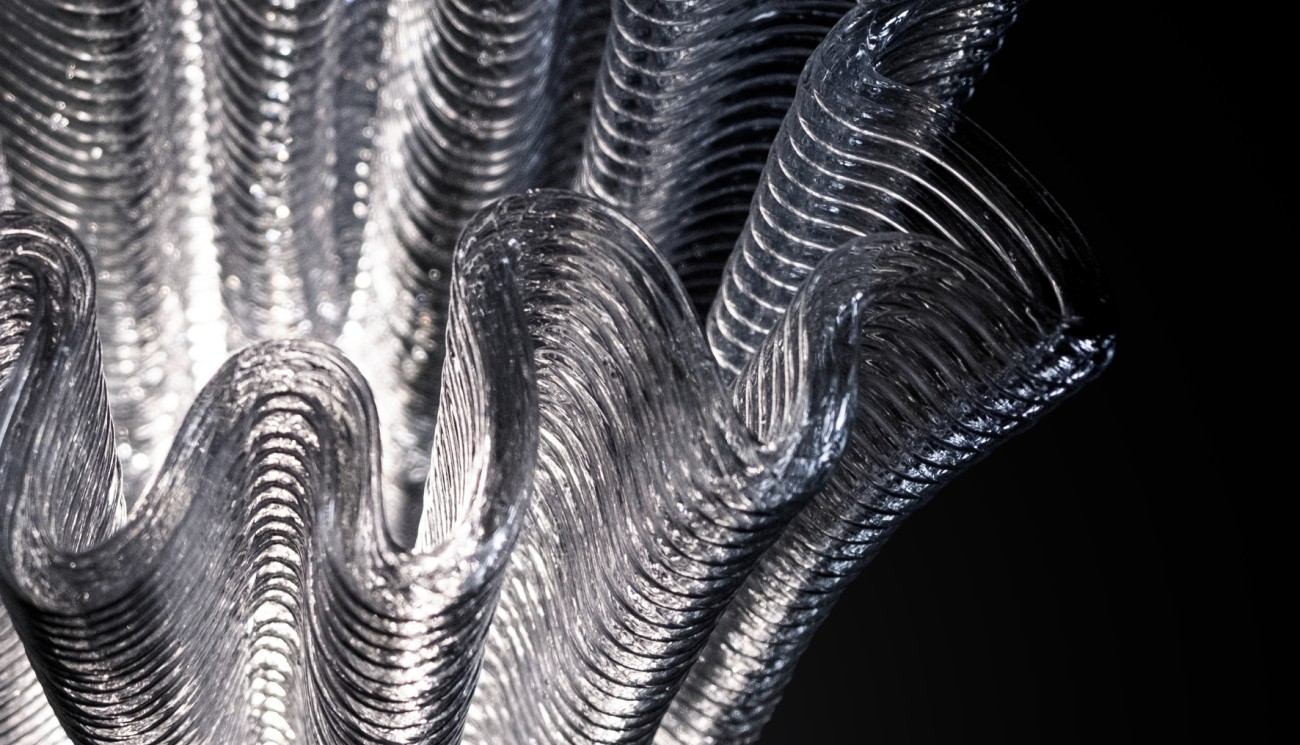

Blow Extrusion (BX) 3D Printing is an advanced additive manufacturing (AM) technique that allows 3D fabrication of robust, lightweight and hollow strands. The technique decreases material and resource consumption up to 85 % compared to conventional extrusion based 3D Printing with solid cross sections. BX enables large-scale 3D printing with variable cross sections by controlling air flow during extrusion to inflate the strand. We developed BX using Fused Granular Fabrication (FGF) and Fused Filament Fabrication (FFF) combining multi-material 3D printing, blow extrusion, robotic fabrication, and computational design.

Von Digital-Real zu Real-Digital

The challenges involved in the mechanical design of the print heads include (a) material throughput, (b) nozzle design and (c) precise control of the air for inflation. (a) To overcome the bottleneck of filament as feedstock in FFFBX we use four high push-force extruders and a sufficiently long melting channel to allow high volumetric flow. Four different filament feeding sources also enables multi-material printing. (b) Independent of the feedstock, the nozzles require a design that allows air to be introduced through the center of the molten material. We achieve this by using coaxial nozzles. (c) The desired outer diameter can be set from the ratio of extrusion speed, printhead travel speed and nozzle diameter, which results in the required air volume flow. A mass flow controller is synced with the extruders via a digital interface.

The digital process chain integrated geometric slicing, robotic simulation, and synchronized operation between a UR10 robotic arm and custom extruders. Using Rhinoceros and Grasshopper for parametric design and an open API for real-time coordination, the process enabled seamless control of extrusion, air pressure, and robotic movement.

Die Prototypentwicklung zeigte Materialeinsparungen von 65 % ohne Expansion und bis zu 85 % mit 1,5-facher Litzenexpansion durch Blasextrusion.

In ersten Tests wurden maximale Abmessungen, variable Hohlstrangquerschnitte, Multimaterialdruck und ungestützter räumlicher 3D-Druck untersucht. Demonstratoren, darunter Säulen, Platten und Wände, zeigten das Automatisierungspotenzial und die Skalierbarkeit für Architekturanwendungen.

BX verkürzt die Druckzeit, verbessert die Skalierbarkeit für architektonische Elemente und ermöglicht innovative Designs durch die Integration von Materialhohlräumen und die Programmierung der Gewichtsverteilung in 3D-gedruckten Strukturen. BX leistet einen wichtigen Beitrag zur additiven Fertigung in den Bereichen Architektur, Ingenieurwesen und Bauwesen und legt dabei den Schwerpunkt auf Nachhaltigkeit und Funktionalität.

Acknowledgements

Die vorliegende Arbeit ist das Ergebnis einer interdisziplinären Forschungsarbeit an der TU Darmstadt zwischen den Fachbereichen Maschinenbau und Architektur, die vom „Forum für interdisziplinäre Forschung“ (FiF) der TU Darmstadt unter dem Projektnamen „Luft nach oben“ gefördert wurde.

Team:

Digital Design Unit, (DDU), Fachbereich Architektur, TU Darmstadt

Samim Mehdizadeh, Oliver Tessmann, Nastassia Sysoyeva

Institut für Druckmaschinen und Druckverfahren (IDD), Fachbereich Maschinenbau, TU Darmstadt

Philipp Wüst, Dieter Spiehl, Andreas Blaeser

IDDs studentische Hilfskräfte für die Herstellung der Demonstratoren:

Moritz Birkner and Philip Gransow

Förderung:

FiF Forum für interdisziplinäre Forschung, TU Darmstadt

Weitere Informationen über Multi-Material hollow-strands im 3D-Druck durch Blas-Extrusion (BX) finden sich im Ausschnitt des BE-AM Booklets 2024 (wird in neuem Tab geöffnet).